La hausse des prix de l'électricité pèse de plus en plus sur l'Allemagne. Avec environ 30 centimes d'euros par kWh, les prix payés atteindront un nouveau record au printemps 2019. Les fournisseurs justifient cette hausse par des coûts d'approvisionnement plus élevés, alors qu'aucun changement de tendance n'est en vue. L'augmentation des coûts de l'énergie s'accompagne d'une demande croissante de sources lumineuses durables et économes en énergie comme les LED.

Les diodes électroluminescentes (LED) sont désormais considérées comme la source de lumière du futur. Elles permettent d'économiser jusqu'à 80 pour cent des coûts énergétiques, tout en offrant une durée d'éclairage et de vie particulièrement longue (jusqu'à 50.000 heures). En passant aux sources lumineuses électriques, on mise sur la protection de l'environnement et le ménagement des ressources grâce à une technique novatrice et à une construction écologique. En raison de leurs performances élevées et de leurs possibilités de commande flexibles à des coûts relativement faibles, les applications à LED prennent de plus en plus d'importance, et pas seulement dans le domaine de l'automobile.

Des exigences particulières en matière de savoir-faire dans la fabrication de CMS

Au début d'un concept d'éclairage, il y a le circuit imprimé à équiper de LED et de composants électroniques en technologie CMS. Une fabrication CMS professionnelle et précise est nécessaire pour que les LED puissent convaincre par leur efficacité économique et écologique. Il faut tenir compte des formes et des tailles individuelles des composants, des surfaces des puces ainsi que des géométries. Pour garantir le bon fonctionnement du module LED, la pâte à braser doit être appliquée sans erreur et avec une grande précision dans le volume optimal déterminé par calcul. Il faut tenir compte des différentes formes de connexion des LED, comme les connexions latérales, les surfaces entières, les pattes de connexion ou les formes mixtes. Cela nécessite une manipulation qui génère des connexions soudées sûres et sans erreur. L'application précise de la pâte à braser est la première étape d'un processus critique de traitement soigneux et délicat dans les technologies de connexion. L'utilisation de matériaux de haute qualité et le choix de paramètres corrects à chaque étape du processus sont des facteurs décisifs pour exclure tout dysfonctionnement ultérieur.

Pochoirs CMS grand format pour la fabrication de modules LED

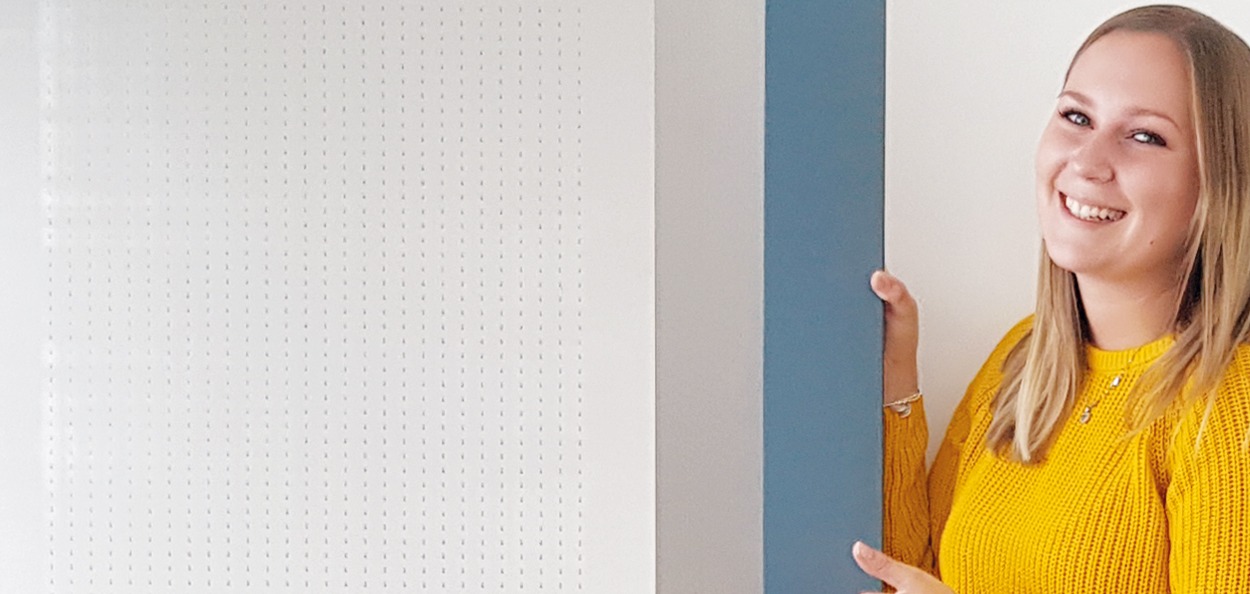

Les grands panneaux LED, par exemple dans le domaine de l'électronique grand public et de l'événementiel, rendent les circuits imprimés surdimensionnés de plus en plus nécessaires dans la fabrication de LED. L'impression avec de la pâte à braser est généralement coûteuse lorsque les pochoirs CMS ne sont utilisés que partiellement. Une étape qui augmente le potentiel d'erreurs, notamment en ce qui concerne la précision obligatoire dans l'assemblage des LED. Pour simplifier ce processus, BECKTRONIC GmbH propose des pochoirs CMS surdimensionnés. Les utilisateurs évitent ainsi les processus d'impression segmentés. Les grandes cartes de circuits imprimés sont traitées en une seule étape, ce qui permet également de renoncer à l'assemblage de PCB individuels. "La surface d'impression agrandie et intégrale de notre pochoir CMS XXL BECmax est idéale pour l'empâtage précis de cartes de circuits imprimés continues en une seule étape. Ces pochoirs spéciaux, que nous fabriquons avec une zone de raclage allant jusqu'à 200 cm de long et 80 cm de large, représentent une alternative optimale aux pochoirs CMS de dimensions standard", explique le directeur Thomas Schulte-Brinker.

Contrôle de plausibilité et vérification de la Design Rule pour des résultats d'impression optimisés

Dans le cadre des prestations de BECKTRONIC ProConsult, l'entreprise propose une optimisation finale des pochoirs. Le concept de conseil individuel se base sur un contrôle global de la mise en page du pochoir à l'aide d'un contrôle de plausibilité basé sur un logiciel, en tenant compte des processus de fabrication individuels des différents fabricants d'électronique. Les directives de l'IPC-7525A sont prises en compte au même titre que les formes spéciales, y compris l'optimisation anti-tombstone. L'objectif est de fournir au client un résultat de brasage optimal avec un taux d'erreur tendant vers 0 ppm.

"Afin de permettre à nos clients de travailler avec le moins d'erreurs possible et d'obtenir des résultats de soudure sans vide lors de la fabrication et du traitement des LED, nous les soutenons tout au long du processus. Notre expérience ainsi que le développement continu de nos produits et services autour des pochoirs CMS, sans oublier le haut niveau technique de nos installations, garantissent un niveau de qualité élevé et constant", conclut Schulte-Brinker.